Laut aktuellen Statistiken nutzen mehr als 65 % der Hersteller noch immer verschiedene Formen der manuellen visuellen Inspektion vor Ort, was zu häufigen Produktrückrufen und, noch schlimmer, zu potenziellen Schäden am Ruf des Unternehmens führt. Darüber hinaus bleiben selbst bei Einsatz moderner Technologien rund 20 % der Defekte bis zur Markteinführung unentdeckt, was Unternehmen jährlich unglaubliche 1,3 Billionen US‑Dollar kostet.

Zum Glück bietet die neu eingeführte Computer-Vision-Anomalieerkennung eine Lösung für dieses Problem. Was die visuelle Inspektion in der Fertigung ist, was dahinter steckt und wie eine solche Automatisierung Ihr Fertigungsgeschäft transformieren kann – lesen Sie weiter, um diese Fragen zu klären.

Wie Computer-Vision-Defekterkennung in der Fertigung funktioniert

KI-basierte Lösungen für die visuelle Inspektion nutzen die Leistungsfähigkeit von Kameras, Sensoren, fortschrittlichen ML-Algorithmen und leistungsstarker BI-Berichterstattung, um zu verhindern, dass fehlerhafte Produkte in den Markt gelangen. So sieht der Prozessablauf aus.

Stufe 1: Bildaufnahme

Die erste Stufe umfasst die Aufnahme hochwertiger Bilder der Anlagen und Gegenstände auf der Fertigungslinie. Dies geschieht mithilfe hochauflösender industrieller 2D- und 3D-Kameras mit Beleuchtungssteuerung. LED-Ring- oder Dome-Lichter werden üblicherweise eingesetzt, um Schatten zu eliminieren und selbst kleinste Mängel hervorzuheben.

Stufe 2: Vorverarbeitung

In dieser Phase werden die Rohbilder gefiltert und durch spezifische Verfeinerungen ergänzt, darunter:

- Rauschreduzierung. Einsatz von Techniken wie Gabor-Filtern oder Wavelets, um das Bild zu glätten, Störungen durch Sensoren zu eliminieren und defektspezifische Texturen hervorzuheben.

- Normalisierung. Änderung von Helligkeit, Kontrast, Farbe und Sättigung für eine bessere Konsistenz der Umgebung.

- Geometrische Korrektur. Beseitigung von Verzerrungen, die durch Kameralinsen, falsche Winkel und Positionen sowie Kamerabewegungen verursacht werden, um das Bild an ein reales Koordinatensystem anzupassen.

Stufe 3: Merkmalsextraktion

Diese Stufe setzt voraus, dass Schlüsselmerkmale (Kanten, Landmarken, Texturen, Formen, Farben und Muster) identifiziert werden, um riesige Rohdatensätze in einen streng definierten Satz von Merkmalen umzuwandeln. Convolutional Neural Networks lernen diese Merkmale automatisch, um „gute“ oder „fehlerhafte“ Teile für die zukünftige Analyse zu erkennen.

Stufe 4: Analyse

Während der Analysephase werden die extrahierten Merkmale untersucht, um Anomalien oder Defekte an Artikeln oder Geräten zu erkennen. Mit anderen Worten: Sie werden mit dem Referenzmodell / dem normalen Verhalten verglichen, um Abweichungen zu finden. Zum Beispiel analysiert das System bei der Prüfung von Metallschrauben deren Länge, Durchmesser und Oberflächenrauheit. Und wenn die Länge 50 mm überschreitet oder die Oberflächenrauheit hoch ist (z. B. Kratzer vorhanden sind), wird die Schraube automatisch als defekt markiert.

Stufe 5: Entscheidungsfindung

Die Klassifizierung von Bildern/Regionen als normal oder defekt kann basierend auf beschrifteten Trainingsdaten (SVM, Random Forest usw.) oder durch unüberwachte Lerntechniken (Clustering, PCA, Autoencoder) erfolgen. Anomalien sollten hier ebenfalls basierend auf Typ, Abweichungsgrad, ob ein Bild oder eine Region anomal ist, ob Abweichungen dauerhaft oder vorübergehend sind usw. bewertet werden.

Nach der Klassifizierung der Anomalie werden Produktionsmaßnahmen ausgelöst. Dazu gehören beispielsweise das automatische Ablehnen defekter Teile in der Produktionslinie, das Benachrichtigen von Bedienern über Dashboards, das Protokollieren von Ergebnissen für die Nachverfolgbarkeit oder das Einholen einer menschlichen Bewertung in unklaren Fällen.

Alle Ergebnisse werden in Manufacturing Execution Systems (MES) erfasst, um einen reibungslosen Betrieb zu gewährleisten. Die Lösung für visuelle Inspektion mit KI in der Fertigung umfasst zudem ausgefeilte Lernmechanismen, sodass die Algorithmen kontinuierlich verfeinert und an den jeweiligen Kontext angepasst werden können.

Nutzen Sie KI-gestützte visuelle Inspektion

in der Fertigung

in manufacturing

Vision AI für die visuelle Anomalieerkennung: Wesentliche Vorteile

Die Implementierung visueller Anomalieerkennung in der Fertigung mag anfangs kostspielig erscheinen, aber sie bietet Ihnen ein hervorragendes Preis-Leistungs-Verhältnis. Hier sind die greifbaren Vorteile für Ihr Fertigungsunternehmen.

- Verbesserte Effizienz. Automatisierte Computer-Vision-Systeme übertreffen manuelle Inspektionen und erreichen nahezu fehlerfreie Raten. Mikroskopische Defekte (Mikrorisse, Texturabweichungen, Oberflächenfehler unter einem Millimeter) werden rund um die Uhr in Sekundenschnelle erkannt, ohne Ermüdung oder Verzerrungen, wodurch der Gesamtdurchsatz um mindestens 30 % bis 52 % gesteigert wird.

- Kosteneinsparungen. Durch die Automatisierung der Fehlererkennung in der Fertigung können Sie nicht nur direkte Kosten für Arbeitskräfte und Fehler senken, sondern auch Abfallkosten (Rohstoffe, Energie usw.) reduzieren, d. h. die Kosten, die für die Wiederherstellung fehlerhafter Teile anfallen. Dadurch können Sie die Ausschussquote deutlich senken, das Risiko kostspieliger Produkt-Rückrufe verringern und Ausfallzeiten minimieren.

- Arbeitsplatzsicherheit und Compliance. Visuelle Kontrolle in der Fertigung umfasst die Erkennung von Sicherheitsrisiken am Arbeitsplatz, wie Verschüttungen, Lecks, abnormale Verhaltensweisen, Überhitzung, Hindernisse oder falsch platzierte Gegenstände, und verhindert so Unfälle. Der Schutz der Mitarbeiter wird auch durch die Überwachung der Sicherheitsausrüstung (Helme, Handschuhe, Westen usw.) gewährleistet.

- Nachverfolgbarkeit und Compliance. Durch gründliche Überprüfung korrekter Montage, Beschriftung und Sicherheitsmerkmale stellen Computer-Vision-Systeme sicher, dass Produkte und Prozesse den höchsten Branchenstandards entsprechen. Je nach Branche kann es sich um FDA-, OSHA- oder ISO-Normen handeln. Darüber hinaus werden detaillierte Inspektionsberichte (mit Bildern und Metadaten) automatisch protokolliert für Transparenz und Nachverfolgbarkeit.

Implementieren Sie automatisierte Workflows zur Erkennung von Fertigungsfehlern in Ihrer Umgebung

Nutzen Sie unsere ChatGPT-Entwicklungsdienste, um eine Lösung für visuelle Inspektion zu erstellen.

Sichtprüfung in der Fertigung: Wichtige Anwendungsfälle

Computer Vision findet in einer Vielzahl tatsächlicher Arbeitssituation perfekte Anwendung, und die fortschrittliche Implementierung wird Ihrem Unternehmen einen erheblichen Mehrwert bringen.

Fortschrittliche visuelle Inspektion Qualitätssicherung

Wie bereits erwähnt, ist die Fehlererkennung mittels Computer Vision eine der Hauptfunktionen von KI-basierten visuellen Inspektionslösungen. Hier erfahren Sie im Detail, wie Sie von dieser Technologie profitieren können.

- Fehlererkennung in der Fertigung. Computer-Vision-gestützte Systeme erkennen automatisch Defekte, die dem menschlichen Auge verborgen bleiben, mit hoher Präzision. Dazu gehören beispielsweise Haarrisse (Frakturen, Fissuren), Kantenabsplitterungen, Mikrorisse in Textilien sowie Nadellöcher in Produkten, Elektronik, Automobilteilen oder verpackten Waren. Diese werden anschließend nach Schweregrad und Typ klassifiziert, um eine schnelle Ablehnung fehlerhafter Teile zu gewährleisten.

- Montageprüfung. KI-gestützte visuelle Inspektionslösungen überprüfen, ob alle Komponenten Ihres Artikels vorhanden, korrekt montiert, ausgerichtet und platziert sind. Beispiele hierfür sind die Identifizierung von unzureichendem oder übermäßigem Lötzinn, Brücken und Eiszapfen (die zu Ausfällen im Feld führen), die Erkennung fehlender Chips oder falsch ausgerichteter Steckverbinder oder die Überprüfung der Ausrichtung winziger Komponenten auf hochdichten Leiterplatten (Widerstände, Kondensatoren, Steckverbinder).

- Qualitätsprüfung von Oberflächen umfasst die Verifikation von Oberflächenhomogenität, Farbkonsistenz und Finish-Qualität. Alle Oberflächenfehler (kleine Kratzer, Abschürfungen oder Unebenheiten), Unregelmäßigkeiten bei der Verarbeitung (Klebstoffflecken, Farbblasen, Schweißspritzer), kosmetische Mängel (Verfärbungen, Flecken, Falten) und Verunreinigungen (Fremdkörper, Staub, Fasern, Öl-/Wasserflecken) werden automatisch erkannt.

Vorausschauende Wartung von Maschinen

Computer Vision ist in der Lage, den Zustand von Anlagen kontinuierlich zu überwachen, Ausfälle zu verhindern und damit kostspielige Ausfallzeiten zu vermeiden.

- Erkennung thermischer Anomalien. Die in Produktionsumgebungen installierten Infrarot- und Wärmebildkameras können ungewöhnliche Erwärmungen in Motoren, Schaltschränken oder Öfen erkennen und so rechtzeitig vor einer möglichen Überhitzung oder Reibung warnen, bevor es zu einem tatsächlichen Ausfall oder Brand kommt.

- Die dynamische Verschleißanalyse setzt voraus, dass die Restnutzungsdauer (RUL) von Maschinenteilen durch den Vergleich von Echtzeitbildern mit den optimalen Ausgangswerten berechnet wird. Der Teileaustausch erfolgt dadurch genau dann, wenn er benötigt wird, und verhindert ungeplante Stillstände.

- Leckageerkennung. Um Geräteschäden und Sicherheitsrisiken zu vermeiden, überwacht Vision AI die Umgebung kontinuierlich und identifiziert Dichtungsfehler, d. h. austretende Flüssigkeiten, Gase oder Dampf sowie Ablagerungen von Schmutz und Rückständen in Rohren und Filtern.

Arbeitsschutz

Neben technischen Anwendungen zur Überwachung von Anlagen bringt Vision AI für visuelle Anomalieerkennung auch im Bereich der Arbeitssicherheit erhebliche Vorteile.

- Überwachung von Gefahrenzonen. Kameras in gefährdeten Bereichen liefern Live-Videoströme an KI-Systeme, die darauf trainiert sind, Menschen und Maschinen zu erkennen. Anschließend wird eine Näheanalyse durchgeführt, um den Abstand zwischen den Arbeitern und dem Gefahrenbereich zu berechnen. Bei erkannter unsicherer Verhaltensweise, die Sicherheitsvorschriften verletzt, sendet das System Warnungen und steuert bei Bedarf die Maschinen an, um den Betrieb vorübergehend zu stoppen.

- Überwachung der Regelkonformität. Durch einfache und sofortige Erkennung von persönlicher Schutzausrüstung (PSA) wie Schutzhelmen, Helmen, Warnwesten, Schutzbrillen, Handschuhen, Gesichtsschutz und Atemschutzmasken erkennen Computer-Vision-Systeme Regelverstöße und verhindern mögliche Unfälle.

- Erkennung von Mitarbeiterermüdung. Mit fortschrittlicher Verhaltensüberwachung können KI-Algorithmen nicht nur die Einhaltung bestimmter Sicherheitsprotokolle durch Arbeitnehmer verfolgen (Lockout/Tagout-Verfahren, vorgeschriebene Wege, sichere Abstände zu fahrenden Fahrzeugen usw.), sondern auch spezifische körperliche Anzeichen von Erschöpfung identifizieren. Letztere umfassen die Analyse von Augenbewegungen (verlängerte Blinzeln, herabhängende Augenlider), Gesichtsausdrücken (Häufigkeit und Intensität des Gähnens), Kopfbewegungen (plötzliche Rucke, Nicken) sowie ergonomische Mikrokompensationen (langsamere Armreaktionen).

Logistik und Bestandsverwaltung

Computer-Vision-Funktionen gehen über die Fehlererkennung bei Produkten hinaus und umfassen Aspekte wie Verpackung, Etikettierung und Logistik.

- Bestandsüberwachung. An der Decke montierte Kameras und autonome Drohnen navigieren durch die Gänge, um Barcodes, QR-Codes und Etiketten zu scannen, sodass menschliche Mitarbeiter die Lagerverwaltungssysteme im Handumdrehen aktualisieren können. Durch diese automatisierte kontinuierliche Überwachung werden auch Phantomartikel, falsch platzierte Artikel und Artikel mit geringem Lagerbestand entdeckt.

- Automatisierte Sortierung und Verpackung. Gestützt auf innovative Mechanismen führen Computer-Vision-Lösungen eine automatisierte Ladungsprüfung durch und stellen sicher, dass die Produkte den Versandlisten entsprechen und die richtigen Mengen und Lieferreihenfolgen aufweisen. KI-gestützte Roboter sortieren, verpacken und platzieren Artikel nicht nur automatisch, sondern berechnen auch die effizientesten Stapelmuster, und steigern so die Trailerkapazität bei gleichzeitiger Reduzierung der Versandkosten.

- Logistikoptimierung. KI-basierte visuelle Inspektionslösungen führen eine erweiterte Fahrzeugüberwachung durch, analysieren Gabelstapler-Routen und identifizieren Verkehrsmuster, um sogenannte Heatmaps zu erstellen, Lagerlayouts zu optimieren, Staus zu minimieren und Kollisionen zu verhindern. Echtzeit-Tracking der Ladebuchten-Aktivitäten wird ebenfalls durchgeführt (einschließlich der Analyse der geschätzten Zykluszeiten für Termine und fotografischer Nachweise für die Abholungen), was Herstellern hilft, Versicherungsansprüche zu reduzieren. Darüber hinaus warnt das System, wenn Fahrer Sperrgebiete betreten oder Sicherheitsvorschriften (wie das Tragen von PSA) verletzt werden.

Partnern Sie mit Aetsoft für die Einführung visueller Inspektion in der Fertigung

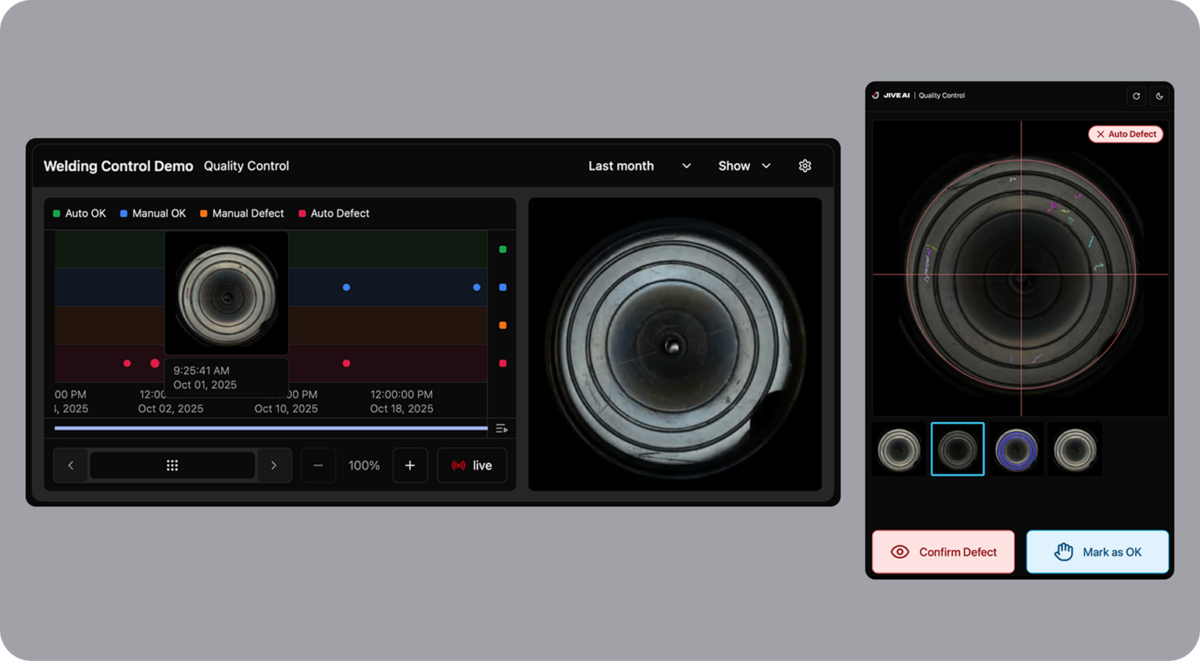

Sobald Sie sich für die Automatisierung der visuellen Inspektion entschieden haben, um Ihre Fertigungsprozesse zu stärken, steht Ihnen Aetsoft gerne zur Seite. Unsere erfahrenen Experten für künstliche Intelligenz und maschinelles Lernen haben eine maßgeschneiderte KI-Plattform für kognitive Vision entwickelt, um die Implementierung der Erkennung von Fertigungsfehlern in Ihren Umgebungen zu beschleunigen.

Sie müssen keine kostspieligen Lösungen und Hardware von Grund auf neu entwickeln. Unsere Plattform verfügt über eine modulare und hardwareunabhängige Architektur, die eine reibungslose Kopplung mit vorhandenen Kameras, Systemen und Sensoren ermöglicht.

Wir haben eine Plattform entwickelt, die visuelle Rauschen kontinuierlich filtert, um relevante Anomalien zu erkennen, den Kontext zu verstehen und gleichzeitig wichtige Ereignisse zu priorisieren. Dies hilft dabei, greifbare Erkenntnisse zu gewinnen (in Form von leicht nachvollziehbaren, zentralisierten Dashboards) und zu handeln, bevor kleine Probleme zu Vorfällen eskalieren.

Unsere kognitive Vision-Lösung bietet benutzerfreundliche UI, konsistente Leistung unabhängig von der Größe der Bereitstellung, sofort einsatzbereite, absolut zuverlässige Cybersicherheit und einen Offline-Modus für regulierte Einrichtungen. Leistungsstarke industrielle Integrationen, OPC-UA-/REST-/MQTT-Konnektivität, Edge-/Cloud-/Hybrid-Setups, IP67-Konformität – Sie sind bestens gerüstet.

Unsere proprietäre Lösung lässt sich mühelos an Ihre spezifische Branche und individuellen Vision-Anforderungen anpassen. Kontaktieren Sie uns jetzt, um die Details zu besprechen.

Häufig gestellte Fragen

Was ist KI-gestützte visuelle Inspektion in der Fertigung?

Die automatisierte Sichtkontrolle in Fertigungsbetrieben ist eine Kombination aus Technologien und Hardware: Industriekameras (mit spezieller Beleuchtung), Sensoren und Künstlicher Intelligenz, um Artikel automatisch auf Mängel, Montagefehler und Unstimmigkeiten zu analysieren.

Warum ist die KI-gestützte visuelle Inspektion für die Fertigung wichtig?

Im Gegensatz zu herkömmlichen Überprüfungen, bei denen menschliche Mitarbeiter alle Geräte manuell inspizieren, erkennen Computer-Vision-Plattformen selbst kleinste Anomalien wesentlich schneller und genauer. Dies führt zu Vorteilen wie gesteigerter Effizienz, geringeren Kosten und erhöhter Sicherheit.

Welche Tools und Techniken werden bei der automatisierten visuellen Inspektion eingesetzt?

Spezielle Plattformen für die visuelle Inspektion nutzen Computer-Vision-Algorithmen, Machine-Learning-Modelle und Convolutional Neural Networks (CNNs), um Bilder und Videos auf Defekte zu analysieren. Zu den spezifischen Bildverarbeitungstechniken gehören Objekterkennung, Kantenerkennung, Texturanalyse, Mustererkennung, Optical Character Recognition (OCR), Gesichtserkennung, Verhaltensanalyse und vieles mehr.

Wie verbessert automatisierte visuelle Inspektion die Qualität in der Fertigung?

Automatisierte Systeme sind in der Lage, mikroskopisch kleine Mängel und Oberflächenfehler unter einem Millimeter zu erkennen, die dem menschlichen Auge meist entgehen. Darüber hinaus geschieht dies in Millisekunden und rund um die Uhr, was zu höherer Gesamteffizienz und Einhaltung von Qualitätsstandards führt.